系統(tǒng)簡介

RTO(Regenerative Thermal Oxidizer,蓄熱式廢氣焚燒爐)采用周期性非穩(wěn)態(tài)熱傳遞方式回收熱量����。主要原理是:含有揮發(fā)性有機化合物的廢氣和凈化后的排放氣交替循環(huán),通過周期性改變流向依次通過陶瓷蓄熱體�����,來最大限度地捕獲熱量�����,實現(xiàn)極限熱回收�����。利用蓄熱體回收熱量的蓄熱式加熱爐已經(jīng)在冶金行業(yè)大范圍推廣��,蓄熱式加熱爐的節(jié)能特點也已經(jīng)得到廣泛認可。蓄熱式廢氣焚燒爐使用室回收煙氣中的顯熱���,將工藝氣流預熱到較高的溫度�,因此在正常運行時���,燃燒系統(tǒng)不用補充熱量或只需要補充極少的熱量����。其通過蓄熱室吸收揮發(fā)性有機化合物的廢氣氧化時的熱量���,并用這些熱量來預熱新進入的廢氣���,從而有效降低廢氣處理后的熱量排放,同時節(jié)約了廢氣氧化升溫時的熱量損耗����,使廢氣在高溫氧化過程中保持著較高的熱效率(熱效率95%左右),其設(shè)備安全可靠�、操作簡單、維護方便���,運行費用低,VOCs去除率高���。

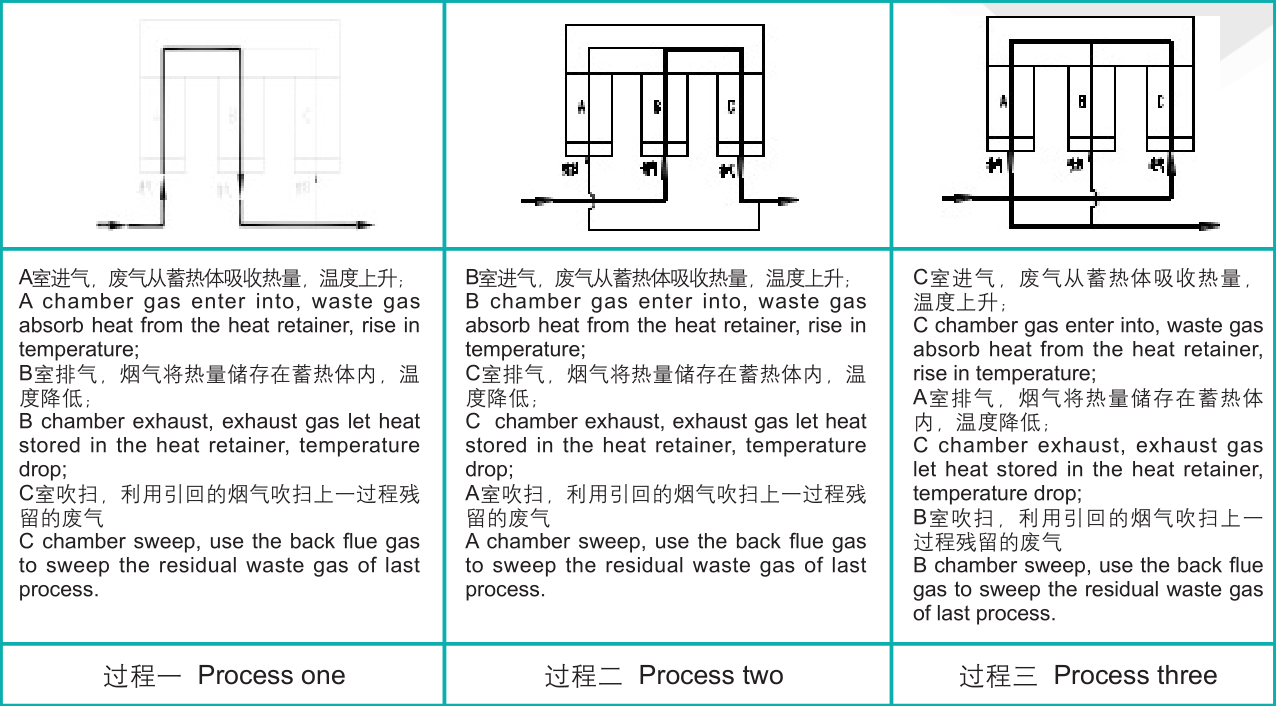

RTO的工作原理

有機廢氣首先經(jīng)過蓄熱室預熱�����,然后進入氧化室���,加熱升溫到800℃左右�����,使廢氣中的VOCs氧化分解成CO2和H2O��;氧化后的高熱氣體再通過另一個蓄熱室熱處理�,然后煙氣排出RTO系統(tǒng)��。這個過程不斷循環(huán)再生��,每一個蓄熱室都是在輸入廢氣與排出處理過的氣體的模式間交替轉(zhuǎn)換��。切換時間根據(jù)實際情況可以調(diào)整�。

主要性能指標

(1)熱氧化室溫度:≥900℃;

(2)氧化分解效率:≥95%�����;

(3)焚毀去除率:≥99%;

(4)熱灼減率:≤3%����;

(5)高溫煙氣滯留時間:≥1秒;

(6)主體設(shè)備外壁溫升:≤50℃��。

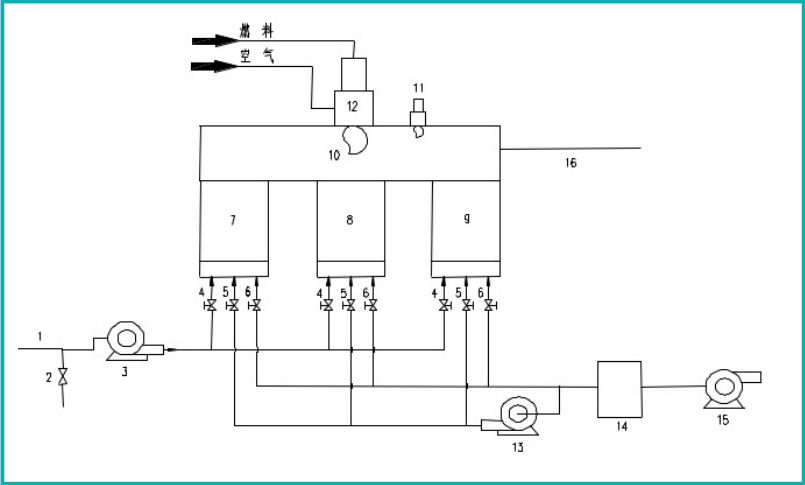

工藝流程說明

1)廢氣入口調(diào)節(jié)閥���,

2)稀釋調(diào)節(jié)閥����,

3)廢氣增壓風機����,

4)廢氣進口切換閥,

5)反吹掃切換閥����,

6)煙氣出口切換閥,

7)��、8)��、9)蓄熱室,

10)燃燒室�,

11)全自動點火燃燒器

12)全自動主燃燒器���,

13)反吹風機����,14)脫銷裝置�����,

15)引風機�,16)輔助排煙。

(注:具體設(shè)置以圖紙為準)

一個周期內(nèi)RTO工作流程